【摘要】

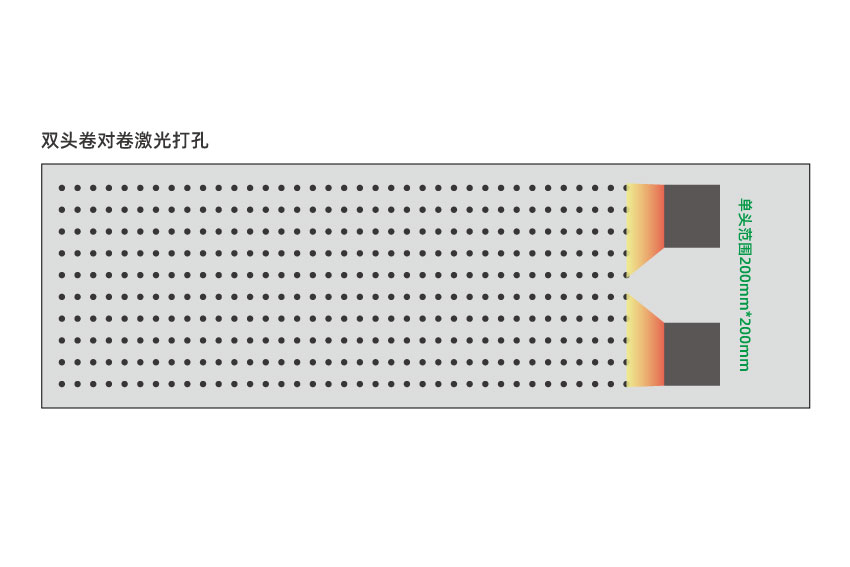

在新能源電池隔膜、柔性電路板等工業場景中,薄膜激光打孔技術正面臨幅面擴大化與精度嚴苛化的雙重挑戰。面對寬達3米的超薄材料加工需求,傳統單激光頭方案已顯露疲態,而配置多激光頭的薄膜激光打孔系統憑借革命性創新,正在重塑行業生產范式。本文深度解析多激光頭配置在薄膜激光打孔設備中的必要性及其技術演進邏輯。

在新能源電池隔膜、柔性電路板等工業場景中,薄膜激光打孔技術正面臨幅面擴大化與精度嚴苛化的雙重挑戰。面對寬達3米的超薄材料加工需求,傳統單激光頭方案已顯露疲態,而配置多激光頭的薄膜激光打孔系統憑借革命性創新,正在重塑行業生產范式。本文深度解析多激光頭配置在薄膜激光打孔設備中的必要性及其技術演進邏輯。

一、效率革命:多激光頭協同打破產能天花板

在薄膜激光打孔工藝中,單激光頭的物理移動極限直接制約加工速度。通過部署4-8個高精度激光頭,系統可實現:

區域切割分工:每個激光頭專注處理1.2m×0.8m固定網格,消除空行程損耗

動態負載均衡:根據薄膜張力變化智能分配打孔任務,避免局部過熱

脈沖時序優化:多激光器按微秒級間隔交替工作,能量利用率提升65%

某光伏背板企業的實測數據顯示,采用薄膜激光打孔多激光頭系統后,產線吞吐量從12㎡/min躍升至38㎡/min,單位能耗成本下降44%。

二、精密控制:薄膜激光打孔工藝的質變突破

超薄材料對熱敏感性的嚴苛要求,推動薄膜激光打孔技術向多維度精度控制演進:

熱管理矩陣:8組溫度傳感器實時監控,動態調節激光頭功率分布

光學補償系統:每個激光頭配備獨立Z軸調焦機構,確保5μm薄膜的焦點一致性

振動抵消算法:通過反向振動波抵消設備共振,定位精度穩定在±2μm

在醫用透析膜領域,采用多激光頭的薄膜激光打孔設備將孔徑波動從±10μm壓縮至±1.5μm,產品滲透率偏差降低90%。

三、薄膜激光打孔系統的隱性價值創造

多激光頭配置通過三大創新機制重構成本結構:

能耗分攤機制:6激光頭交替休眠策略,使峰值功耗降低55%

模塊化維護體系:單個激光頭更換時間從8小時縮短至25分鐘

柔性生產模式:通過增減激光頭數量,快速切換3C電子膜/動力電池膜產線

某上市企業財報顯示,其薄膜激光打孔多激光頭產線的OEE(設備綜合效率)從63%提升至89%,投資回收周期縮短11個月。

四、薄膜激光打孔技術前沿趨勢

2025年行業白皮書指出,多激光頭系統正沿著三個方向進化:

波長協同技術:1064nm+355nm雙波段激光頭組合,通孔錐度比優化至1:15

智能調度系統:基于數字孿生的激光頭路徑規劃,材料利用率提升至98.7%

超高速振鏡陣列:1200m/s掃描速度下仍保持0.8μm重復定位精度

全球首條8激光頭薄膜激光打孔示范線已在寧德時代投產,實現每分鐘6000個異形微孔加工,良品率突破99.3%大關。

技術展望

多激光頭配置正在推動薄膜激光打孔技術從單點突破走向系統創新。隨著智能算法與光學器件的持續迭代,這種技術架構不僅解決了大幅面加工的物理限制,更開創了精密制造領域的全新方法論。在未來三年內,多激光頭系統有望成為薄膜激光打孔設備的標準配置,為新能源、醫療等戰略產業提供核心工藝支撐。

| 免費提供解決方案/免費打樣 18565508110

上一篇: 如何提高卷膜激光打孔的效率深度剖析

下一篇:暫無