【摘要】

微流體裝置的開發已在實驗室中證明是成功的。隨著數量的增加,塑料因其相對較低的成本和固有的透明度而成為理想的材料。

抽象定義

微流體裝置的開發已在實驗室中證明是成功的。隨著數量的增加,塑料因其相對較低的成本和固有的透明度而成為理想的材料。穿透式紅外鍵合技術的進步現在允許對非常小而復雜的幾何形狀進行塑料鍵合。組裝完成時沒有粘合劑、振動或顆粒污染的形成。激光掩模焊接技術可以創建窄至 100 μm 的粘合區域。為了實現這一點,使用光刻工藝在金屬涂層玻璃上生成可自由定義的幾何形狀。在金屬被蝕刻掉的地方,允許激光通過,將圖案轉移到基板上。專用面板允許靈活性和自動對齊可以精確地

將面板定位在 +/- 2 μm 內。微流控激光焊接是通過使激光穿過頂部的激光透明塑料材料并到達底部的激光吸收材料來完成的。激光被吸收

并轉化為熱量。將部件夾在一起后,熱量會傳導到兩個部件中,從而形成氣密結合。大多數熱塑性塑料都可以用激光連接,包括 PC、PMMA,甚至 COC 或 PEEK。

背景

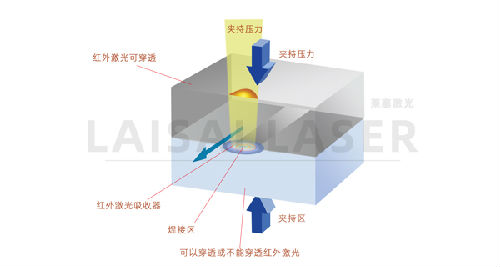

微流控技術的研究和開發,即所謂的芯片實驗室技術,是醫學和生物診斷發展最快的領域之一,適用于各種應用,包括 DNA 分析、藥物發現和臨床診斷。在微流體或微機械設備的初始設計中,首選材料是硅、金屬、玻璃/石英或獨特的聚合物(如 PDMS),主要是因為這些材料的微制造方法已在微電子行業得到廣泛發展。可以使用傳統的加工方法在這些材料中加工出獨特的特征。隨著這些設備變得越來越小,傳統緊固件的使用限制了設備的小型化程度。這些初步設計雖然適用于測試和概念驗證一次性設備,但在推進大批量生產時證明是不經濟的。因此,該舉措已轉向塑料。塑料的明顯好處是能夠通過注塑成型工藝批量生產物品。過去幾十年工程塑料設計的進步創造了在強度、視覺清晰度、溫度穩定性等方面具有吸引力的材料。聚甲基丙烯酸甲酯 (PMMA)、聚碳酸酯 (PC) 和環聚烯烴聚合物 (COC) 等塑料已被深入研究,因為它們對某些化學品的抵抗力和生物相容性。使用最先進的復制技術(例如注塑或熱壓印)在具有 50-100μm 尺寸通道的復雜圖案的塑料基板上生產微結構相對容易。這種微流體裝置的完整制造方法包括兩個主要步驟:在塑料基底晶片或層中形成微通道,并將基底層與覆蓋片粘合以形成封閉通道。塑料組裝長期以來一直以超聲波焊接、振動焊接、加熱元件焊接或粘合劑為主。然而,由于分配問題、使用具有不同化學和表面特性的附加材料以及能量沉積的精度較低,這些方法中的大多數不能或只能非常困難地適用于微結構塑料部件。激光已成為金屬加工不可或缺的方法,并且在塑料中越來越受歡迎,但主要是在打標、切割和鉆孔領域 。所發射激光的高精度幾何形狀、控制和一致性使其可用于高精度和微型應用。在過去十年中,激光焊接作為塑料的一種補充連接工藝而廣受歡迎,并已成功引入許多工業應用領域。憑借其成本效益、可控的局部能量轉移以及施加在被連接材料上的低機械應力,激光傳輸焊接提供了一種有吸引力的替代方案,在傳統技術達到其極限的情況下。傳統的對接焊是最早將激光作為一種可能的連接方法進行測試的接頭設計之一。人們很快意識到,在塑料連接市場中,采用透射紅外方法將是最理想的采用激光的方法(圖 1)。

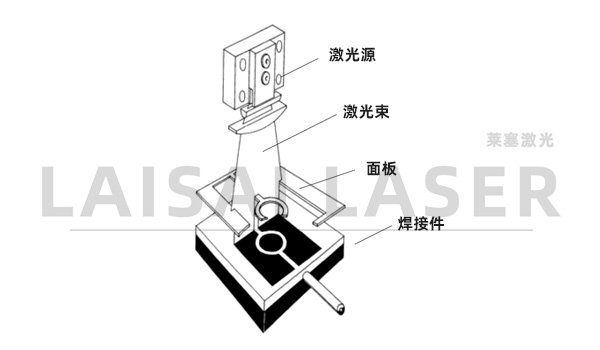

待接合的兩個塑料部件在激光波長下必須具有不同的光學傳輸特性,一個必須是透明或半透明的,另一個是吸收性的。激光的能量以最小的損失穿過透明部分,并在吸收部分轉化為熱量。通過施加夾緊壓力,確保兩個部件之間的物理接觸,并且透明部件通過熱傳導加熱。最常見的方法是輪廓焊接(圖 2),其中激光通過玻璃夾具和透射組件向下投射,并且激光組件通過 XY 機制穿過。這項研究的目標是為塑料制成的微結構一次性流體裝置開發一種經濟的組裝技術。組裝過程和相關設備基于透射紅外焊接 (TTIR) 原理。本報告將掩模系統描述為一種制造塑料微型器件的方法。

微流控面板焊接

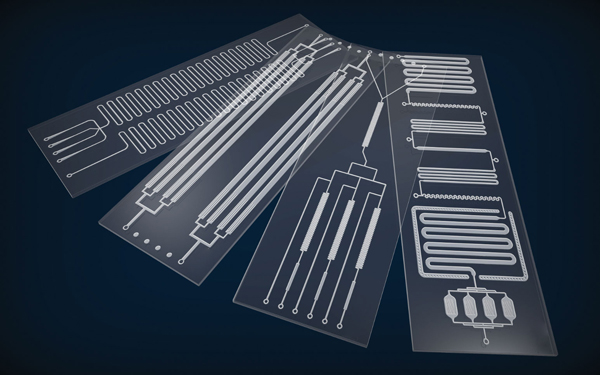

典型的微流體裝置由一個實心塑料底座組成,上面粘合有一層薄薄的塑料薄膜。在塑料底座的頂面上有許多通道,在處理和分析過程中流體將通過這些通道流動。塑料薄膜形成這些通道的頂部邊界。圖 3 顯示了聚碳酸酯 (PC) 微流體部件的典型微通道結構,尺寸為 10mm × 20mm × 3mm。在這種情況下,流體通道是 200 μm 寬。此類設備組裝的常見要求是氣密和液密接頭,并能承受幾巴的壓力。使用薄膜作為頂層也是可能的。目的是產生足夠的結合力,以便在盡可能靠近通道的情況下不會分層和焊接,而不會溢出/熔化到通道中。通道和混合區域內裝置的整體體積和質地必須保持一致,因為這會影響毛細管作用的效果和流體的傳輸行為。 .塑料的激光焊接最早是在 1960 年代開發的;然而,這些應用程序中的大多數都是專屬的內部組裝。 1990 年代中期,公司開始銷售用于連接塑料的交鑰匙系統。

激光是一種清潔、可控和集中的熱能來源。由于半導體激光技術的最新進展,現在可以使用 NIR 范圍(700 至 1500 nm)的緊湊、經濟和可靠的激光源,這促進了直接用于具有所需功率和光束質量的材料加工。

當需要線或區域形式的非常小且高精度的焊縫時,必須確保對沉積的激光能量進行精確的局部區分。使用掩模技術,可以以高分辨率控制焊縫的形狀。原理如圖4所示。反射或吸收掩模放置在焊接部分和激光源之間,在焊接表面產生橫向能量分布。面板由聚焦在一條線上的二極管條照亮,該線在面板上進行掃描。焊接過程的精度取決于掩模的質量和激光器的光束質量。面板可以快速更換,從而在生產中具有很大的靈活性。

工藝設備

本文中描述的微流體裝置的所有組裝過程均由圖 4 所示的掩模焊接系統執行。基本工藝設備包括焊接部件的支架、帶光學器件的激光源和掩模。使用發射波長在 NIR 范圍內的高功率二極管激光器,通常在 808 nm 和 980 nm 之間。對于塑料的快速加熱和冷卻過程,需要 30-90W 范圍內的功率。

在掩模焊接過程中,焊接部件放置在透明玻璃板下方,具有夾緊壓力,以確保配合部件的接觸。可以使用簡單的夾具以 0.10 毫米的對準精度焊接零件。圖 5 顯示了一個焊接組件,您可以在其中看到焊接圖案的輕微錯位。在大多數情況下,這是可以接受的,設計良好的夾具可以確保可重復的焊接圖案放置。如果需要極其精確的焊接對準,帶有 3 軸平臺 (XY-φ) 的視覺系統可以通過使用兩點測量原理和直接從微結構中選擇的明確位置標記來調整掩模相對于焊接部件的位置在焊接部分(圖 6)。定義的位置標記的定位是通過使用與已知物體的位置和方向相關的信息的模式匹配程序來執行的。在調整過程之后,組件被抬起并壓在掩模上,激光源出現在組件上方。圖 3 顯示了這些更小、更精確的組件。

結果和討論

微米范圍內的掩模焊接概念與焊接過程中塑料的快速加熱和冷卻有關。確定所需焊接精度的關鍵因素不僅是激光的掩模質量和光束形狀,這主要決定了精確的熱傳遞,而且還取決于熱傳遞的速率和材料對熔體流動的響應.

為了實現小型結構的最佳焊接質量,使用非結構化(扁平)和結構化(具有微通道)塑料部件研究熔體流動。圖 7 顯示了選定的測試焊縫。已實現最小尺寸為 100 μm 的焊接結構。熔體流動的行為很大程度上取決于塑料材料的焊接速度和粘度,其特征延伸速度還取決于激光強度和照射時間。該流程的控制是通過過程優化實現的(圖 8)。

非結構化塑料焊接件采用恒定功率為 80 W 的激光源掃描,激光源配備 150 μm 狹縫掩模。測量非焊接線的寬度作為掃描速度的函數。在窄范圍內顯示出近乎線性的行為。掃描速度低于 30 mm/s 時,由于掩模區域外的過度熔化,無法測量明確的結構。對于大于 50 mm/s 的掃描速度,激光照射不會產生熔體流體相。

大多數塑料材料僅在深度為 25 到 100 μm 的頂面吸收 NIR 范圍內的激光束。激光能量的深度穿透可以通過液體塑料流體的熱相互作用來實現。快速加熱和冷卻過程有利于限制熔體擴散,但可能會導致非常薄的有效對流區,從而降低焊接強度。必須通過掩模的過度覆蓋來做出妥協,以便為塑料熔體通量的膨脹預留足夠的位置,因為工藝優化不能完全排除熔體擴散。

過程控制

創建一致焊縫的第一步是從可靠的塑料部件開始。一旦創建了注塑模具,就可以要求成型商進行某些控制和限制,以提供一致、可預測的質量水平。最重要的質量是扁平零件的質量。如果零件的一小部分有凸起區域或變形,零件的其余區域將無法保證緊密接觸,這是焊接區域良好完全覆蓋的基本要求。

掩模的對齊也很重要,因為這將決定焊接圖案在零件上的位置。對于焊接位置相當寬松的組件,精度為 50 μm 或更高的組件,可以利用零件與面板的標準機械排列。對于需要 +/- 2 μm 焊接精度的更精確應用,可以使用視覺系統。假設零件是平坦的并且掩模準確對齊,則焊接功能本身仍然存在。

在激光焊接過程中,需要控制三個參數:激光功率(瓦數)、激光源在零件上移動時的速度以及夾緊壓力。所有這三個參數都可以很容易地測量并保持一致。除此之外,還有兩種方法可以在實際焊接過程中確定一致的質量。一種方法是結合視覺系統。使用合適的照明技術,可以光學觀察一些焊接缺陷(如圖 7a 和 7b 中的那些),識別焊接區域與非焊接區域。第二種方法是使用高溫計來檢測焊接區域的溫度。這項技術的最大挑戰是使設備能夠在焊接過程中測量精確的區域。當使用標準聚光鏡時,例如使用輪廓焊接方法,可以結合使用雙向反射鏡,以允許輻射傳輸到達測量設備,基本上給出焊接區域的溫度讀數。使用這種方法可以確認產生了足夠的熱量,也可以確認沒有獲得過多的熱量。

結論

現在可以使用掩模焊接工藝連接塑料設備。 無需使用粘合劑或振動其他更猛烈的連接方法,即可實現干凈精確的連接。 焊接寬度為 100 μm 和通道寬度為 100 μm 的微流體裝置已使用 TTIr 與基于掩蔽的系統成功焊接并以所需的精度封裝。 具有自動對準和焊接程序系統校準的特殊設計布置允許使用中等激光功率進行非常快速的加熱和冷卻過程。

| 免費提供解決方案/免費打樣 18565508110

上一篇: 電子煙煙彈的激光焊接原理

下一篇:卡片激光雕刻技術讓紙張重現生命